石墨烯锌粉涂层防护机理的认识,还存在一些长期困扰问题,比如,片层阻隔和阴极防护,到底哪一个占主导?在防护过程中,两种防护机制是如何协同作用,是否有优先顺序?两种防护机制的贡献是否可以控制?

苏州格瑞丰(SZGraphene)与中科院苏州纳米所(Sinano)合作,在《涂料工业》2020年12月发表文章,利用电化学测试方法,揭示了石墨烯片层阻隔和阴极防护是如何协同作用,协同过程体现在前期持续长久的片层阻隔主导,过渡到后续稳定长久的阴极防护,以及实现了对两种贡献程度的控制[1]。

传统环氧富锌涂层为什么无法实现长效防腐?传统环氧富锌涂层是一种兼具物理阻隔和阴极防护的复合涂层,然而,其锌粉缺少活化,导致其不能提供持久稳定的阴极防护,其锌盐产物屏蔽通常起防护的作用,也难以持久。

为什么高质量薄层石墨烯能帮助实现长效防腐?主要因为其具有独特的原子片层结构,以及优异的导电性能,能够同时改善环氧锌粉涂层的物理阻隔和阴极防护性能。相比,碳纳米管、传统片层材料均无法同时改善两种防护。

物理阻隔和阴极防护是如何协同作用的?目前,物理阻隔和阴极防护机制,已经是石墨烯环氧含锌涂层腐蚀防护的普遍解释,但是涂层内部协同发挥作用的机理演化过程以及不同机理对于涂层综合腐蚀防护性能的贡献比例和控制并不清晰。

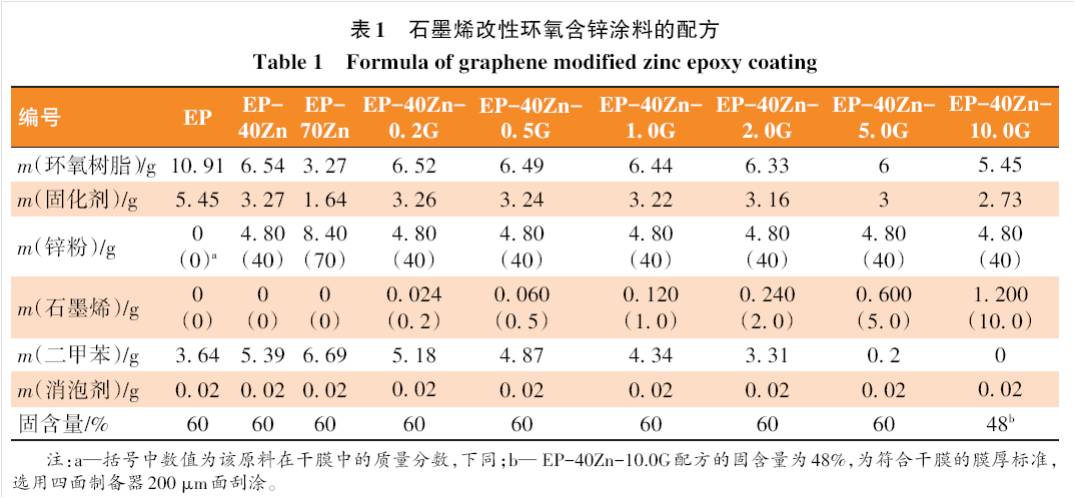

实验材料:

石墨烯溶剂型浆料GRF-FLGOD(固含量10wt%),苏州格瑞丰纳米科技有限公司;环氧树脂YD011-X75(固含量75%)、聚酰胺固化剂G-5022X70(固含量70%):工业级,国都化工(昆山)有限公司;锌粉WLZn-800:工业级,湖南新威凌金属新材料科技股份有限公司。

测试与表征:

涂层形貌:

将所制得的涂层浸没在液氮中10 min后取出,在涂层中间部位折断,将露出的新鲜涂层断面置于扫描电子显微镜(SEM)下观察。由图1(a)可见,纯环氧树脂的断裂韧性较差,涂层内部存在较多微孔、裂纹(如红色箭头所示)等缺陷,这些缺陷会显著削弱涂层对于腐蚀介质的物理屏蔽作用。

当锌粉质量分数为70%时,树脂部分无法实现贯通连接,涂层内部产生了如图1(c)示的较多微孔缺陷,涂层的屏蔽作用因此难以充分发挥。含锌涂层EP-40Zn、薄层石墨烯含锌涂层EP-40Zn-0.5G,对应的断面形貌相对平整,也未发现明显的内部缺陷。

图1. 不同涂层的截面的扫描电镜对比图片

电化学测试:

采用三电极体系,石墨棒电极为辅助电极,饱和甘汞电极(SCE)为参比电极,工作电极为钢板试样(工作面积约为7 cm2),3. 5%的NaCl溶液作为电解液,利用电化学工作站监测体系实时的开路电压,待体系平衡时进行交流阻抗谱测试,施加的正弦电压信号振幅为20 mV,测试的频率范围为0. 01~105Hz。

开路电压测试分析:

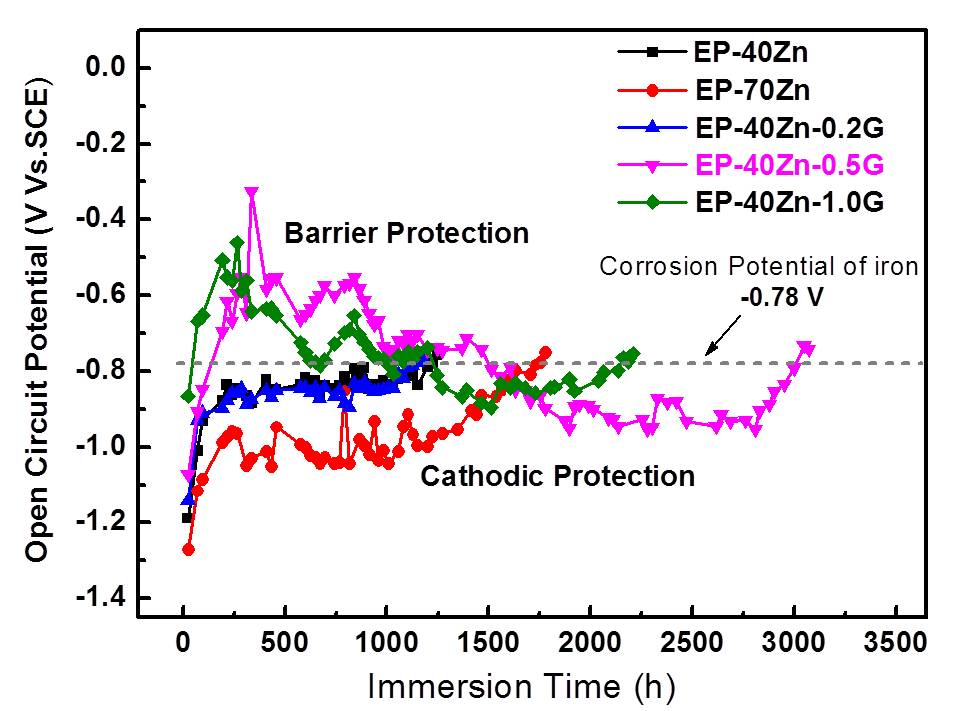

图2为不同涂层的开路电压(OCP)随腐蚀时间的变化趋势。其中,金属铁失去电子形成Fe2+的动力学电极电势为-0.78 V,本文将其作为评判涂层是否处于阴极防护阶段的标准。

图2不同涂层在加速腐蚀中开路电位(OPV)及腐蚀防护时间变化曲线。其中,OPV 比铁的腐蚀电位(-0.78 V)更正的为屏蔽保护阶段, OPV在其下的区域为阴极保护阶段。

未添加薄层石墨烯(EP-40Zn和EP-70Zn), 及添加极少量石墨烯的(EP-40Zn-0.2G),三种涂层对腐蚀介质基本不具备物理阻隔能力,腐蚀介质能迅速穿透涂层到达金属基体表面,涂层主要通过阴极防护机理实现腐蚀防护功能。腐蚀防护时间可达1200h(EP-40Zn和EP-40Zn-0.2G),和1750h(EP-70Zn)。

添加薄层石墨烯比例适合的涂层(EP-40Zn-0.5G 和(EP-40Zn-1.0G)的OCP在较短时间内移至-0.78 V以上,涂层先进入一段相当长的物理屏蔽期,涂层主要通过物理阻隔机理发挥腐蚀防护功能。

随着浸泡时间的进一步增加,EP-40Zn-0.5G 和EP-40Zn-1.0G对应涂层的OCP逐渐降低至-0.78 V以下,此时涂层基本丧失物理阻隔作用,腐蚀介质在基体界面通过涂层内的导电通路与锌粉发生腐蚀电偶反应,涂层进入阴极防护期。

添加优化比例的薄层石墨烯涂层,其物理阻隔和阴极保护的持续性都得到很大改善。EP-40Zn-0.5G和EP-40Zn-1.0G的综合腐蚀防护时间分别为3000h和2136h。

整个腐蚀防护过程都由物理隔离和阴极防护两段组成,物理阻隔先主导,然后阴极防护机理主导作用,当前情况下,2种涂层中物理阻隔机理的贡献占比分别为45%和55%。

交流阻抗谱图分析:

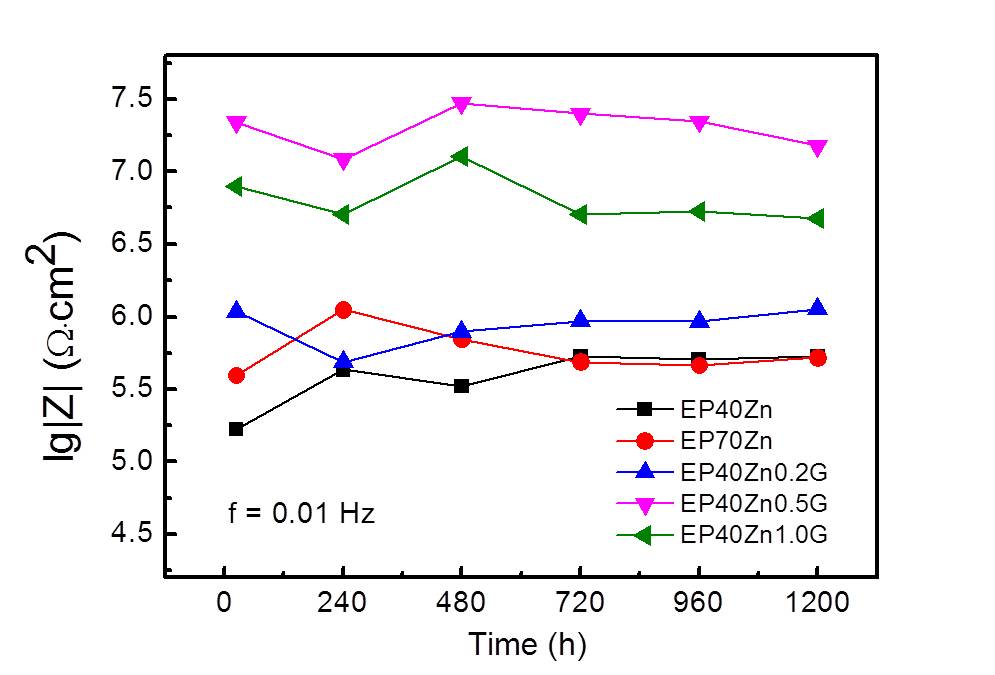

涂层的低频阻抗模量是评估涂层性能的一个重要指标,低频阻抗模量越高,说明涂层的阻隔性能越好。一方面,涂层内部的腐蚀介质含量不断提高,降低了涂层的低频阻抗模量;另一方面,涂层内生成的腐蚀产物能够填充涂层中的部分缺陷,提高了涂层的低频阻抗模量。涂层的低频阻抗模量是两种作用的竞争结果。

图3.不同涂层在加速腐蚀验过程中低频(0.01 Hz)阻抗值变化曲线

如图3所示,含薄层石墨烯的涂层和不含薄层石墨烯涂层的低频阻抗值变化曲线趋势不同,含薄层石墨烯的涂层的低频阻抗值主体高于不含薄层石墨烯的涂层,且变化曲线趋势大致相同。

由于不含石墨烯涂层EP-40Zn和EP-70Zn的物理阻隔能力较弱,涂层内部的腐蚀介质短时间内就达到饱和状态,腐蚀产物的提升作用更显著,因此240h对应的低频阻抗模量略有提升。

引入了一定量的石墨烯的涂层EP-40Zn-0. 5G和EP-40Zn-1.0G,显著延长了腐蚀介质扩散输运的路径,因此对应的低频阻抗模量较前3个试样提升了10~30倍,涂层的阻隔性能得到明显提升。腐蚀介质需要更长的时间才能完全渗透涂层,因此240h时对应的低频阻抗模量也有明显降低。

随着浸泡时间的进一步增加,更多的锌粉与腐蚀介质产生反应,腐蚀产物的提升作用强于腐蚀介质的降低作用,因此480h对应的低频阻抗模量又重新提升到初始状态。相较于其余4种试样,EP-40Zn-0. 5G的低频阻抗模量在浸泡1200h后仍未有较明显的衰减,一直保持在3. 2×107 Ω∙cm2以上。

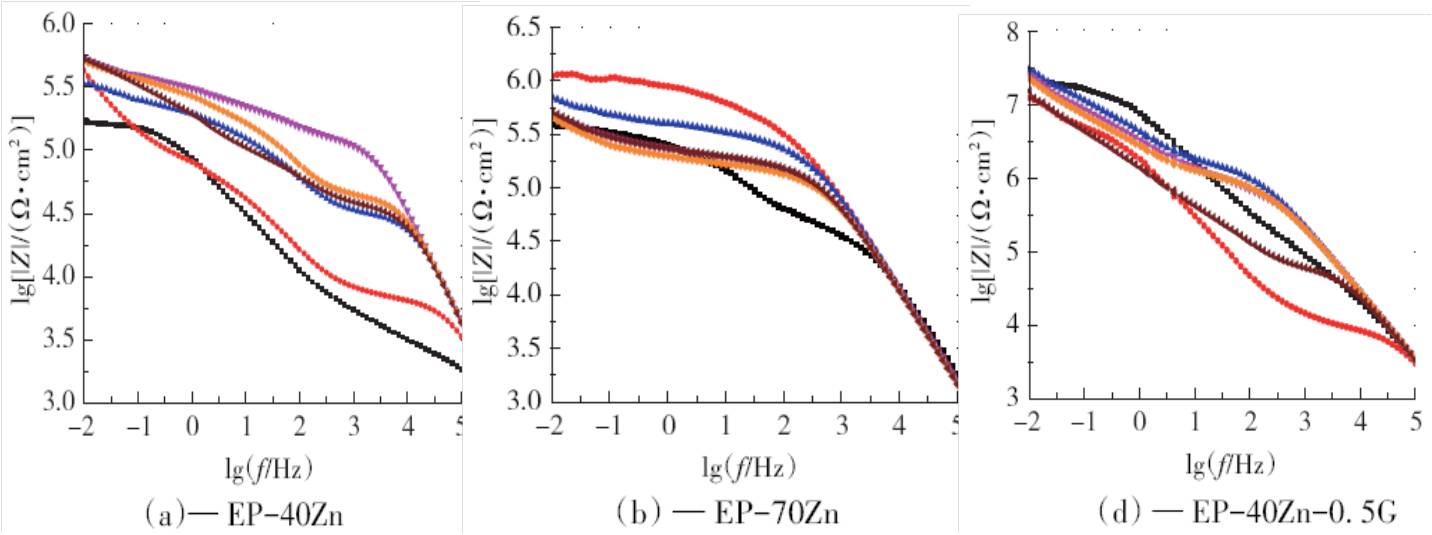

图4 不同复合环氧涂层在不同时间的阻抗-频率Bode图

等效电路分析:

由表2可知,在涂层的物理阻隔期(480-960h),界面双电层电容对应的等相位角元件对应的指数均近似等于0.5,与一个Warburg阻抗相似。同时,界面电荷传递电阻由104 Ω·cm2显著提高到1019 Ω·cm2,电极反应受限于腐蚀介质在涂层内的传质过程。这些结果进一步证明了高质量薄层石墨烯能够凭借自身优异的物理屏蔽特性显著提升涂层的物理阻隔性能。

总结:

添加优化比例的薄层石墨烯的涂层具有优异腐蚀防护的原因,在于其能同时能提供稳定持久的物理阻隔和阴极防护功能。协同作用超过了单一的主导作用。

物理阻隔和阴极防护,表现出来主导的先后次序,前期优异长久的片层阻隔主导,过渡到后续稳定长久的阴极防护。

通过优化石墨烯添加量、优化配方工艺,物理阻隔和阴极防护贡献的比例可以控制。

对于环氧含锌涂层,存在一个最佳的石墨烯和锌粉比例,最大限度地发挥物理阻隔和阴极保护效应,获得最长的腐蚀防护寿命。

即使少量锌粉,也可以通过添加适量石墨烯活化锌粉和增强物理阻隔,也能实现稳定持久的腐蚀防护。

参考文献:

1. 张迎飞,李奇,危春阳,刘立伟,高质量薄层石墨烯改性环氧含锌涂层的腐蚀防护机理研究,涂料工业,50(12), 38-45,2020.

回到首页

回到首页  中文版

中文版 English

English